Индустриализация

Индустриализация подразумевает многочисленные связанные друг с другом изменения (Blumer 1990), и так дело обстоит, в каком бы масштабе не рассматривался процесс. До сегодняшнего времени самое важное изменение на уровне фабрики – введение электрических моторов, приводящих в движение отдельные машины, что обеспечило точный и независимый контроль, позволило ликвидировать ненадежную систему трансмиссий, кожаных приводов и валов, которые требовались паровой машине. Но даже эта фундаментальная трансформация имела бы ограниченное воздействие, если бы высокоскоростные станки и сталь лучшего качества не были доступны для производства более качественных машин и финальных компонентов. Как уже отмечалось, интенсификация международной торговли не произошла бы без новых, более мощных первичных движителей, но их развитие в свою очередь зависело не только от продвижения в конструктивной области, но также от огромных объемов нового жидкого топлива, получать которое стало возможно благодаря добыче сырой нефти и ее дальнейшей очистке.

Схожим образом, растущая доля механического производства, сконцентрированного на фабриках, потребовала размещения работников поблизости от мест производства (отсюда различные формы урбанизации) и развития новых навыков и целых профессий (отсюда беспрецедентный рост сферы профессионального обучения и технического образования). Использование монетарной экономики, мобильности труда и капитала установило новые контрактные отношения и привело к росту миграции и расширению банковского сектора. Погоня за массовым производством и низкими издержками на единицу продукции создали новые большие рынки, чье существование опиралось на надежный и недорогой транспорт.

В противоположность общему мнению, рост доступности полученных с помощью угля и паровых двигателей тепла и механической мощности вовсе не был нужен для того, чтобы инициировать этот комплекс перемен. Производство в загородных мастерских, основанное на дешевом сельском труде и обслуживавшее не только национальный, но и международные рынки, существовало за поколения до того, как началась угольная индустриализация (Mendels 1972; Clarkson 1985; Hudson 1990). Такая протоиндустриализация имела место не только в отдельных районах Европы (Ульстер, Костуолдс, Пикардия, Вестфалия, Саксония, Силезия и многие другие). Масштабное ремесленное производство товаров для внутреннего и внешнего рынков существовало также в Китае династий Мин и Цинь, в Японии сегуната Токугава, в отдельных районах Индии.

Отличным примером является карбонизация сыродутного железа для получения индийской стали wootz, качества которой лучше всего известны по дамасским клинкам (Mushet 1804; Egerton 1896; Feuerbach 2006). Ее производство в некоторых регионах Индии (Лахор, Амритсар, Агра, Джайпур, Мисор, Малабар, Голконда) имело почти индустриальные масштабы, экспорт шел в Персию и Турецкую империю. Частично механизированное и сравнительно крупное производство тканей, опирающееся на энергию воды, часто становилось следующим шагом европейского перехода от сельских мастерских к централизованным мануфактурам. Во многих регионах промышленные водяные мельницы и турбины успешно конкурировали с паровыми машинами на протяжении десятилетий после появления нового неодушевленного первичного движителя.

Да и массовое потребление не было таким уж новшеством.

Мы привыкли думать о материализме как о последствии индустриализации, но в Западной Европе, особенно в Нидерландах и Франции, он являлся значимой социальной силой уже в XV и XVI веках (Mukerji 1981; Roche 2000). Схожим образом в Японии эпохи Токугава (1603–1868) богатые жители городов, особенно Эдо, столицы, начали развлекаться совершенно необычным для того времени образом: покупать иллюстрированные книги (ehon), ходить по ресторанам (тогда стали популярны суши), посещать театральные представления, коллекционировать цветные изображения (ukiyoe) ландшафтов и актеров (Sheldon 1958; Nishiyama and Groemer 1997). Вкусы и стремления растущего числа состоятельных людей обеспечили важный культурный импульс для индустриализации. Им требовался доступ к товарам: от посуды для ежедневной готовки до экзотических специй и тонких тканей, от искусно выгравированных карт до чайных наборов.

Термин «индустриальная революция» столь же привлекательный и глубоко въевшийся, как и ошибочный. Процесс индустриализации был скорее комплексом отдельных и постепенных, часто неравномерных шагов вперед. Дело обстояло так даже в регионах, которые сравнительно быстро перешли от ремесленных мастерских к крупномасштабному производству на экспорт. Иллюзорно аккуратное размещение этих изменений на временной шкале (Rostow 1965) игнорирует сложность и истинную эволюционную природу процесса целиком. Его начало в Англии можно проследить как минимум до конца XVI века, но полную мощность он набрал только после 1850 года (Clapham 1926; Ashton 1948). Даже к этому времени традиционные ремесленники значительно превосходили числом рабочих механизированных фабрик: перепись 1851 года показала, что в Великобритании все еще было больше сапожников, чем шахтеров на угольных шахтах, больше кузнецов, чем металлургов (Cameron 1985).

Взгляд на мировую индустриализацию как на серию волн, имитирующих английские достижения, (Landes 1969) ничуть не более правилен. Даже Бельгия, чей прогресс наиболее сильно напоминал британский, шла собственным путем. Намного большее значение имела металлургия, и меньшее – текстильная промышленность. По причине значительных национальных отличий не было общих шаблонов индустриализации. Во Франции активно использовали энергию воды, Америка и Россия очень долго полагались на древесину, а Япония – на искусных ремесленников. Уголь и пар были изначально вовсе не революционными новшествами. Постепенно они стали давать тепло и механическую мощность на невиданном ранее уровне и с высочайшей надежностью.

Индустриализация могла расширяться и ускоряться в одно и то же время, в конечном итоге становясь причиной еще более высокого потребления ископаемых энергий. Добыча угля вовсе не является необходимой для индустриальной экспансии, но она определенно важна для ее ускорения; сравнение Бельгии и Нидерландов показывает этот эффект. Высоко урбанизированное голландское общество, с прекрасным флотом и сравнительно продвинутыми торговыми и финансовыми возможностями, осталось позади богатой углем, но бедной всем остальным Бельгии, которая стала передовой индустриальной страной континента в середине девятнадцатого века (Mokyr 1976). В число других регионов Европы, где рано сформировалась основанная на угле экономика, входили Рейн-Рур, Богемия и Моравия в империи Габсбургов, прусская и австрийская части Силезии.

Этот шаблон повторился и за пределами Западной и Центральной Европы. Пенсильвания с ее высококачественным антрацитом и Огайо с прекрасным битуминозным углем стали лидерами в США (Eavenson 1942). В России до Первой мировой войны разработка богатых запасов угля в Донецком бассейне и нефтяных залежей в Баку в 1870-х годах открыла дорогу быстрой индустриальной экспансии (Falkus 1972). Японская погоня за модернизацией в эпоху Мейдзи основывалась на угле из месторождений северного Кюсю (Yonekura 1994). Крупнейшая коммерческая империя в Индии выросла из домны Дж. Тата, которая использовала бихарийский кокс (Джамшедпур) с 1911 года (Tata Steel 2011).

Получив в свое распоряжение энергию угля и пара, традиционные производители смогли обеспечить большие объемы более качественной продукции по более низким ценам. Это достижение было необходимым условием для массового потребления. Доступность недорогой и надежной механической энергии также позволила использовать все более сложные машины. И соответственно увеличилась специализация в производстве компонентов, инструментов и механизмов. Новые отрасли, живущие за счет угля, кокса и пара, возникали с невероятной скоростью из-за необходимости обеспечивать национальные и международные рынки. Изготовление котлов высокого давления и труб к ним началось после 1810 года, производство рельсов и локомотивов выросло после 1830-го, а изготовление водяных турбин и корабельных винтов – после 1840 года. Стальные корпуса и подводные телеграфные кабели нашли новый большой рынок после 1850 года, а коммерческие способы изготовления недорогой стали – сначала в конвертерах Бессемера после 1856-го, затем в мартеновских домнах (Siemens-Martin) в 1860-х (Bessemerl905; Smil 2016) – открыли новые большие рынки, от кухонной утвари до рельс, от плугов до несущих балок.

Рост потребления топлива и замена ручных инструментов машинами сделали человеческие мускулы несущественным источником энергии. Труд сравнительно быстро превратился в поддерживающий, контролирующий и управляющий процесс. Эту тенденцию хорошо показывает анализ переписей в Англии и Уэльсе за полтора столетия (Stewart, De and Cole 2015). В 1871 году около 24 % всех работающих занимались физическим трудом (в сельском хозяйстве, строительстве и промышленности), и только 1 % составляли люди «заботящихся» профессий (медицина и обучение, забота о детях и социальное обеспечение). Но к 2011 году доли составили соответственно 8 % и 12 %, и некоторая часть сегодняшнего физического труда, вроде уборки или рутинных операций на фабриках, включает немало механизированных задач.

Но хотя важность человеческого труда упала, новые систематические исследования отдельных задач и полных фабричных процессов продемонстрировали, что производительность труда значительно увеличилась после оптимизации, перестройки и стандартизации мускульной активности. Фредерик Уинслоу Тейлор (1856–1915) был пионером в области подобных исследований. Начиная с 1880 года, он потратил 26 лет на количественные оценки всех ключевых переменных, задействованных при резке стали, свел находки к простому набору вычислений и вывел общие заключения по управлению эффективностью в книге «Принципы научного менеджмента» (Taylor 1911). Столетием позже эту книгу продолжают использовать некоторые из наиболее успешных изготовителей товаров широкого потребления (примечание 6.3).

Радикально новый период индустриализации начался, когда паровые машины превзошла электрификация. Электричество – совершенная форма энергии, и не только по сравнению с паровой. Оно сочетает мгновенный и легкий доступ со способностью очень надежно обслуживать почти любой сектор экономики, кроме авиации. Щелчок выключателя превращает электричество в свет, тепло, движение или в химический потенциал. Легко контролируемый поток обеспечивает ранее недостижимые точность, скорость и контроль процессов. Более того, оно чисто и бесшумно в точке потребления. И как только нужная проводка проложена, электричество может решать почти бесконечное количество растущих или меняющихся задач.

Примечание б. З. От экспериментов с резкой стали до японского экспорта автомобилей

Главной заботой Фредерика Уинслоу Тейлора были потери труда, иными словами, непродуктивное использование энергии, эти «неловкие, неэффективные или неточно нацеленные движения человека», которые «не оставляют ничего видимого или ощутимого после себя», и он пытался оптимизировать физические усилия. Критики Тейлора увидели в этом всего лишь особенно жестокий способ эксплуатации (Copley 1923; Kanigel 1997), но усилия Тейлора базировались на понимании реальной энергетики труда. Он возражал против слишком больших рабочих квот («если человек переутомлен работой, тогда задача поставлена неверно и такой подход далек от научного менеджмента настолько, насколько это возможно») и подчеркивал, что совместное знание управляющих уступает «в значительной степени совместному знанию и умению рабочих людей, которые им подчиняются». Естественно, что он призывал к «доверительной кооперации управляющих с рабочими» (Taylor 1911,115).

Рекомендации Тейлора были сначала отвергнуты (компания Bethlehem Steel уволила его в 1901 году), но «Принципы научного менеджмента» стали в конечном итоге учебником для менеджеров всего мира. В особенности, глобальный успех японских компаний был основан на постоянных усилиях по устранению непродуктивного труда, излишней загрузки и неравной скорости работы, на привлечении рабочих к участию в производственном процессе, например, путем внесения предложений по его улучшению, и на минимизации конфликтов между управляющими и трудящимися. Знаменитая производственная система фирмы «Тойота» – аллитерирующее трио muda mura muri (ликвидация не имеющих ценности видов деятельности, неравномерного ритма производства и чрезмерной загруженности) – представляет собой чистый тейлоризм (Ohno 1988; Smil 2006).

Эти свойства делают электрификацию промышленности по-настоящему революционным сдвигом. В конечном итоге паровые машины, заменившие водяные мельницы, не изменили способ передачи механической энергии, с помощью которой выполняются различные производственные работы. Поэтому такая замена мало повлияла на общую фабричную производительность. Пространство под крышей фабрики осталось загроможденным главными валами, связанными с параллельными распределительными валами, передающими движение отдельным машинам с помощью ременных приводов (рис. 6.8). В случае перебоев в функционировании первичного движителя (низкий уровень воды, поломка машины) или повреждения трансмиссии (вала или привода) останавливалась вся работа. Подобный комплекс также характеризовался высокими потерями на трение и допускал лишь ограниченный контроль мощности на отдельных рабочих местах.

Рисунок 6.8. Внутреннее устройство токарной мастерской в Стотт-Парк-Боббин-Милл в Финстуэйте, графство Камбрия, показывает типичную подпотолочную трансмиссию, с помощью ремней передававшую мощность от большой паровой машины к отдельным станкам. Мастерская производила деревянные катушки, которые использовались в прядильной и ткацкой промышленности Ланкашира (Corbis)

Первые электрические моторы вращали более короткие валы для меньших групп машин. После 1900 года персональные приводы постепенно сделались нормой в производстве. Между 1899 и 1929 годами общая номинальная механическая мощность американской промышленности примерно учетверилась, а мощность индустриальных электромоторов выросла почти в 60 раз и достигла почти 82 % общей доступной мощности, по сравнению с менее чем 5 % в конце XIX века (USBC 1954; Schnurr et al. 1990). После этого доля электрической мощности изменялась мало: замещение паровых и приводимых в движение водой механизмов на моторы было практически завершено всего через три десятилетия после начала этого процесса в конце 1890-х годов. Этот эффективный и надежный источник энергии не только удалил постоянный грохот над головой и повышенную опасность несчастных случаев. Устранение древней трансмиссии освободило потолок для установки лучшего освещения и вентиляции, обеспечило возможность роста производственных площадей и гибкую организацию производства. Высокая эффективность электрических моторов в комбинации с точным, гибким, индивидуальным контролем мощности в лучшей рабочей среде привела к росту производительности труда.

Электрификация также открыла дорогу для множества специализированных отраслей. Первой стало производство ламп, динамо и проводки (после 1880 года), а также паровых и водяных турбин (после 1890-го). Котлы высокого давления на измельченном в порошок угле появились после 1920 года; создание огромных плотин, использующих большое количество железобетона, началось десятилетием позже. Широкое распространение приборов контроля за загрязнением воздуха началось после 1950 года, а первые атомные электростанции появились до 1960-го. Рост спроса на электричество также стимулировал геофизические исследования, добычу топлива и расширение транспортной сети. Немалый объем фундаментальных исследований в материаловедении, автоматизации и метрологии потребовался для того, чтобы получить лучшую сталь, другие металлы и сплавы, увеличить надежность и срок службы дорогих устройств для извлечения, транспортировки и конвертации энергии.

Доступность надежного и дешевого электричества преобразовала буквально каждый вид промышленной деятельности. Вне всяких сомнений, самое большое воздействие на производство оказало широкое распространение сборочных линий (Nye 2013). Классическая, ныне устаревшая, негибкая разновидность, использованная Фордом, базировалась на конвейере, изобретенном в 1913 году. Современная, гибкая японская разновидность полагается на доставку комплектующих «строго вовремя», и на рабочих, способных выполнять ряд различных задач. В системе, представленной на фабриках «Тойоты», скомбинированы элементы американской практики с новыми хитроумными подходами и оригинальными идеями (Fujimoto 1999). Производственная система «Тойоты» (kaizen) базируется на постоянном совершенствовании продукта и самоотверженном стремлении к лучшему контролю качества. И снова фундаментальная унификация всех этих действий минимизирует потери энергии.

Доступность недорогого электричества также способствовала появлению новых металлургических и электрохимических отраслей. Электричество обеспечило масштабную плавку алюминия электролизом глинозема (А12O3), растворенного в электролите, обычно криолите (Na3AlF6). С 1930-х годов электричество незаменимо в синтезе все растущего набора различных пластмасс, а с недавнего времени – в освоении производства новых композитных материалов, в первую очередь углеродных волокон. Энергетические затраты на эти материалы примерно в три раза выше, чем на алюминий, но их первым полем приложения стало как раз вытеснение алюминиевых сплавов из авиастроения: новейший «Боинг-787» почти на 80 % состоит из композитов.

В то время как новые легкие материалы заменяют сталь в различных отраслях, производство самой стали тоже не стоит на месте. Используются дуговые плавильные печи, и новые, более легкие и прочные стали находят другие области применения, особенно в автостроении (Smil 2016). И перед тем как закончить этот перечень, который может затянуться на много страниц, я должен подчеркнуть, что без электричества невозможна крупномасштабная микрообработка деталей с достаточной точностью для таких сфер промышленности, как изготовление реактивных двигателей и медицинской диагностической аппаратуры. Ну и само собой, не появилось бы ни точного электронного контроля, ни вездесущих компьютеров, ни миллиардов телекоммуникационных устройств, которые сейчас используются по всему миру.

Хотя доля промышленности (в процентах занятого населения или ВВП) постоянно уменьшается в практически всех богатых странах – в 2015 году в США в производстве было занято чуть более 10 % работающих, и оно давало около 12 % ВВП США (USDOL 2015) – индустриализация продолжается, но ее конфигурация изменилась. Мощные потоки энергии и материалов по-прежнему лежат в ее основе; металлы остаются наиболее существенными промышленными материалами; железо, используемое сейчас обычно в виде стали, сохраняет ведущую роль среди металлов. В 2014 году производство стали было почти в 20 раз больше, чем производство четырех ведущих цветных металлов вместе: алюминия, меди, цинка и свинца (USGS 2015). Плавка железной руды в домнах, за которой следует плавка стали в основных кислородных конвертерах, и использование металлолома в дуговых печах доминируют в производстве стали. Значительный рост этого производства был бы невозможным без более крупных и эффективных домен (примечание 6.4, рис. 6.9).

Примечание 6.4. Увеличение объема домн и баланс массы и энергии в них

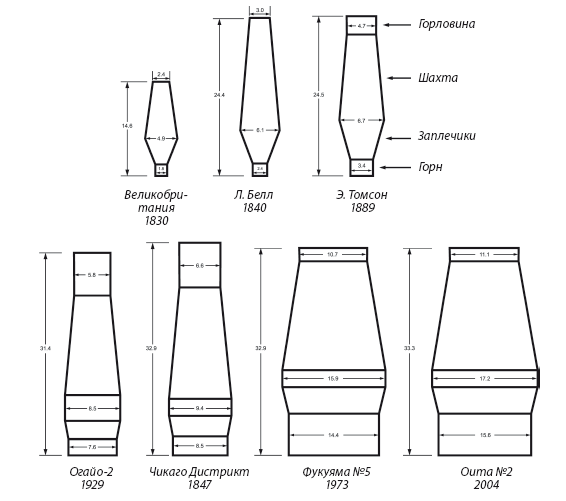

Немногие производственные структуры со средневековой родословной остаются столь же важными для функционирования современной цивилизации, как доменные печи. Как отмечено в главе 5, новый дизайн Белла в 1840 году увеличил в пять раз их внутренний объем, доведя его до 250 м3. К 1880 году крупнейшие домны превзошли 500 кубометров, достигли 1500 м3 к 1950-му, а к 2015 году рекорд внутреннего объема находился между 5500 и 6000 м3 (Smil 2016). В результате рост продуктивности привел к тому, что выход горячего металла поднялся с 50 т/сут. в 1840 году до более 400 т/сут. к 1900-му. Отметка в 1000 т/день была достигнута перед Второй мировой войной, а сегодняшние крупнейшие домны производят около 15 000 т/сут., с рекордным показателем для печи Pohang-4 компании POSCO (Южная Корея) 17 000 т/день.

Для функционирования больших домен требуются колоссальные потоки массы и энергии (Geerdes, Toxopeus and Van der Vliet 2009; Smil 2016). Для домны, производящей 10 000 тонн железа вдень, чтобы загружать сырьем прилегающий кислородный конвертер, потребуется 5,11 Мт руды, 2,92 Мт угля, 1,09 Мт флюсового сырья и около 0,5 Мт стального скрапа. Большой интегрированный сталелитейный завод, таким образом, каждый день потребляет около 10 Мт материалов. Современные домны производят горячий металл непрерывно 15–20 лет, а затем их отражательная кирпичная поверхность и горн из углеродистых блоков обновляют.

Выигрыш в продуктивности сопровождался снижением потребления кокса. В 1900 году типичные потребности в коксе составляли 1–1,5 тонн на одну тонну горячего металла, к 2010 году национальные показатели составили около 370 кг/т в Японии и менее 340 кг/т в Германии (Юпдеп 2013). Энергетические затраты при плавке железа на коксе упали с около 275 ГДж/т в 1750 году до около 55 ГДж/т в 1900-м, приблизились к 30 ГДж/т в 1950-м, а в 2010 году лежали между 12 и 15 ГДж/т.

Рисунок 6.9. Изменения конструкции доменных печей, 1830–2004 годы. Основные тенденции включают более широкую и высокую шахту, большие горны и более низкие и отвесные заплечики. Самые крупные домны производят сейчас больше 15 тысяч тонн горячего металла в день. Воспроизведено из Smil (2016)

Схожим образом технологии изготовления стали сделались более эффективными не только из-за снижения использования энергии, но также из-за роста продуктивности (Takamatsu et al. 2014). Первые конвертеры Бессемера превращали сначала менее 60 %, а позже – более 70 % железа в сталь. Мартеновская печь в конечном итоге превращала около 80 %, современные кислородные конвертеры, появившиеся в 1950-х годах, дают 95 %, а электродуговые печи – до 97 %. Последние потребляют сейчас менее 350 кВт/т стали, по сравнению с более 700 кВт/т в 1950 году; более того, этот выигрыш сопровождался снижением вредных выбросов: между 1960 и 2010 годами выбросы в США упали (на тонну горячего металла) на 50 % для CO2 и на 98 % для пыли (Smil

2016). Энергетические затраты на производство стали уменьшились благодаря непрерывному литью горячего металла. Эта инновация устранила традиционное производство слитков, которые требовали нагревания перед дальнейшей обработкой.

Финальный рост продуктивности оказался достаточно значительным, чтобы она увеличилась на порядки даже в расчете на душу населения: в 1850 году, до начала современного производства стали, изготовлялось менее 100 тысяч тонн металла, ремесленным способом, всего 75 г на душу населения в год. В 1900-м годовой показатель был 30 Мт, среднее по миру значение 18 кг на душу населения; в 2000-м 850 Мт, 140 кг на душу населения; в 2015-м 1,65 Гт, около 225 кг/душу, грубо, в 12 раз больше, чем в 1900 году. Мои расчеты показывают, что в 2013 году всемирное производство железа и стали требовало приблизительно 35 ЭДж топлива и электричества, или менее 7 % от первичной выработки энергии, и это сделало отрасль самой энергоемкой в мире (Smil 2016), в сравнении с 23 % для всей прочей промышленности, 27 % для транспорта и 36 % для бытового и служебного пользования. Если бы интенсивность потребления энергии в секторе осталась той же, какой была в 1960-х годах, тогда индустрия потребляла бы как минимум 16 % мировой первичной выработки энергии в 2015-м. Это впечатляющий образец продолжающегося роста эффективности.

Самой важной инновацией в цветной металлургии оказалось развитие плавки алюминия. Элемент был выделен в 1824 году, но экономически оправданный процесс его крупномасштабного производства разработали только в 1866-м. Независимые изобретения Чарльза М. Холла в США и Поля Эру во Франции базировались на электролизе оксида алюминия. Минимальная энергия, которая требуется, чтобы отделить металл, в шесть с лишним раз превышает необходимую для плавки железа. По этой причине плавка алюминия эволюционировала очень медленно даже после начала массовой генерации электричества. На протяжении 1880-х годов электрические требования составляли более 50 000 кВт на тонну алюминия, последующее совершенствование процесса Холла-Эру снизило это значение на две трети к 1990 году (Smil 2014b).

Потребность в алюминии стала увеличиваться по мере прогресса авиации. Металлические корпуса заменили деревянные и сделанные из ткани в конце 1920-х годов, спрос резко вырос во время Второй мировой войны, когда понадобилось много истребителей и бомбардировщиков. После 1945 года алюминий и его сплавы использовались вместо стали в тех случаях, когда конструкция требовала сочетания легкости и прочности. Такое применение варьировалось от легкового автомобилестроения и саморазгружающихся вагонов до космических аппаратов, но последний рынок сейчас обслуживается также новыми легкими сталями. С 1950-х годов титан стал заменять алюминий там, где речь шла о высоких температурах, прежде всего в сверхзвуковой авиации. Производство титана по меньшей мере в три раза более энергоемко, чем алюминия (Smil 2014b).

Хотя фундаментальная важность массового производства металлов часто ускользает из поля зрения общества, озабоченного последними достижениями в телекоммуникациях, нет сомнений, что современное производство было трансформировано его продолжающимся слиянием с современной электроникой. Этот союз в значительной степени увеличил набор конструктивных опций, обеспечил беспрецедентный контроль точности и гибкость, изменил маркетинг, дистрибуцию и контроль эффективности. Сравнение на международном уровне показывает, что в США в 2005 году услуги, приобретенные производителями у сторонних фирм, составили 30 % от добавленной стоимости конечного товара, и показатели в ведущих экономиках ЕС сравнимы (23–29 %). В 2008 году связанная с услугами занятость составила большинство (53 %) в США, от 44 до 55 % в Германии, Франции, Великобритании, до 32 % в Японии (Levinson 2012). И хотя многие товары на вид не отличаются от своих предшественников, они на самом деле гибридны (примечание 6.5).

Примечание 6.5. Автомобили как мехатронные устройства

Нет лучшего примера объединения электронных и механических компонентов, чем современный легковой автомобиль. Oldsmobile Tornado, выпущенный «Дженерал Моторе» в 1977 году, был первой машиной, снабженной электронным блоком управления (ЭБУ), способным контролировать зажигание. Четырьмя годами позже «Дженерал Моторе» имела около 50 тысяч строк кода в программном обеспечении контроля двигателя, собранного на главном производстве (Madden 2015). Сейчас даже в дешевых автомобилях установлено до 50 ЭБУ, а некоторые машины класса «премиум» (включая «Мерседес-Бенц» S-класса) содержат до 100 соединенных в сеть ЭБУ, и поддерживающее их ПО имеет до 100 миллионов строк кода. И это по сравнению с 5,7 миллиона строк ПО, необходимых для функционирования F-35, ударного истребителя ВВС США, или 6,5 миллиона строк для «Боинга-787», самой последней версии коммерческого авиалайнера (Charette 2009).

Автомобильная электроника становится более сложной, но сравнение количества строк ведет к неверным выводам. Главная причина, почему ПО для автомобилей более объемное, состоит в том, что требуется обеспечивать большее количество опций и конфигураций, предлагаемых в роскошных моделях, включая информационно-развлекательный центр и систему навигации, которые не имеют ничего общего с автомобильным делом; также присутствует значительная доля повторно используемого, автоматически сгенерированного и излишнего кода. Электроника и ПО сейчас составляют до 40 % затрат на производство автомобилей класса «премиум»: машины превратились из чисто механических устройств в мехатронные гибриды, и каждое дополнение в области полезных контрольных функций – система слежения за разметкой, система автоматического торможения или продвинутый комплекс диагностики – расширяет требования к ПО и увеличивает цену машины. Тренд очевиден, но полностью автономные, самоуправляемые автомобили не появятся так быстро, как ожидают многие некритично настроенные обозреватели.

Автомобили – идеальный образец отрасли, в которой исследования, дизайн, маркетинг и обслуживание играют не менее важную роль, чем реальное производство товаров. Независимо от того, как изменилось использование воплощенной энергии (на автомобиль, компьютер или заводской узел): выросло (благодаря более энергоемким материалам, большей массе или лучшей выработке), осталось тем же самым или уменьшилось, – кроме объема выпуска стали очень важны внешний вид, заметность бренда и качество. Этот тренд имеет значительные импликации как для использования энергии в будущем, так и для структуры занятости, но мы пока не можем знать, каково будет его влияние (больше на эту тему – в главе 7).

Более 800 000 книг и аудиокниг! 📚

Получи 2 месяца Литрес Подписки в подарок и наслаждайся неограниченным чтением

ПОЛУЧИТЬ ПОДАРОК